Котлы утилизаторы и энерготехнологические котлы

Рациональное использование топливно-энергетических ресурсов, охрана окружающей среды относятся к важнейшим проблемам, стоящих перед человечеством. Высокотемпературные процессы осуществляются в технологических печах (металлургическая, химическая, нефтехимическая и другие отрасли промышленности) при чрезвычайно низком коэффициенте использования органического топлива (20-40%). В результате эти производства выбрасывают газы, температуры которых превышают иногда 1000 ° С, токсичные вещества, мелкодисперсную пыль применяемого сырья и другие технологические отходы, которые загрязняют окружающую среду. Поэтому переработка и эксплуатация отходов этих технологических процессов является важной задачей, решение которой возможно на основе использования теплоты в котле-утилизаторе или при совместной организации технологического и энергетического процессов в энерготехнологических агрегатах.

Котел-утилизатор (КУ) - паровой или водогрейный котел, который не имеет собственного топочного устройства для сжигания топлива и использует теплоту газов технологических промышленных агрегатов различного назначения, уходят. Исключение составляют случаи работы котлов-утилизаторов на отходящих газах, содержащих кроме физической, и химическую теплоту в виде горючих составляющих, целесообразно дожечь. Теплота, генерируемая котлом-утилизатором в виде водяного пара, нагретой воды или нагретого воздушного потока, используется в других технологических процессах или в когенерационных установках для производства электроэнергии или холода.

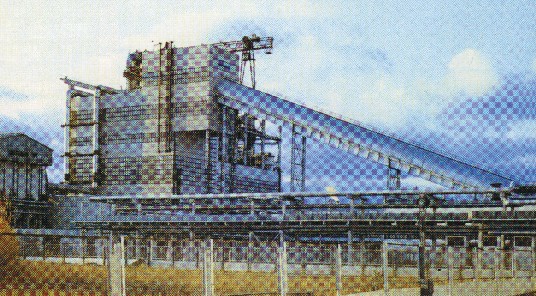

Внешний вид котла-утилизатора П-90 на Северо-Западной ТЭЦ в Санкт- Петербурге

Важной особенностью высокотемпературных производственных газов, отходящих в металлургии и в других отраслях промышленности является содержание в них полидисперсного вынесения мелких частиц, которые находятся в твердом, жидком или газообразном состоянии. Это вынесения образуется в результате выноса газовым потоком мелких частиц шихты, окалины, расплавленного металла или шлака, а также испарения и сублимации металла в плавильных печах. Вынесение жидких частиц технологического расплава наблюдается обычно в период кипения или продувка расплавленного металла. Частичное испарение технологического материала возможно в этих же печах через высокий температурный уровень в них.

Энергетическая реализация теплоты отходящих газов, в котле-утилизаторе приводит к существенному повышению коэффициента использования имеющейся теплоты, к снижению температуры вынесения технологического сырья в виде пыли и к возможности его улавливания, что исключает или сокращает выбросы в окружающую среду.

Первые котлы-утилизаторы в СССР были введены в эксплуатацию в 1939 году в виде котлов-охладителей газов (КОГ) с дымогарными трубами. До 1959 года они выпускались Таганрогским котельным заводом, а с 1966 года котлы-охладители газов производятся на Белгородском котельном заводе (БелЕнергомаш).

В 1947 году первый котел-охладитель газов с принудительной циркуляцией воды был установлен по мартеновской печью. Такая их установка позволила повысить коэффициент использования теплоты, увеличить производительность печей (на 5,8-18%) и сократить продолжительность плавки (на 6,3-14,5%) за счет роста теплового форсирования печей, возможного благодаря запасу разрежения, создаваемого дымососом котлов.

Эффективность использования теплоты отходящих газов, в котле-утилизаторе зависит от температуры газов, тепловой мощности и режима поступления газов, отходящих в теплоспоживоючу установку. Выход отходящих газов, зависит от количества сжигаемого топлива в технологической установке и выхода шихтовых газов, образующихся при термической обработке исходных технологических материалов. Большое количество шихтовых газов образуется, например, при плавке руд цветных металлов, кислородном продувке сталеплавильных конвертеров для преобразования чугуна в сталь и др..

Режим поступления газов в котлы-утилизаторы является не менее значимым фактором эффективной реализации их теплоты. В ряде случаев цикличность работы технологической установки создает значительные трудности при использовании газов, как это имеет место при конвертерном производстве стали, а иногда эта цикличность становится серьезным препятствием для эффективного применения газового потока.

Котлы-утилизаторы, выпускаемых котельными заводами, подразделяются на группы по нескольким признакам:

• По температуре продуктов сгорания на входе в котел. По этому признаку котлы-утилизаторы делятся на низкотемпературные (при температурах <900 ° С) и высокотемпературные (при температурах> 1000 ° С). Такое распределение обусловлено тем, что при температурах <900 ° С переноса теплоты от продуктов сгорания происходит главным образом за счет конвекции, а при температурах> 1000 ° С - в большей степени излучением. Кроме этого, происходит изменение агрегатного состояния технологического и топливного вынесения, которое при температурах> 1100 ° С содержится в продуктах сгорания преимущественно в жидком состоянии.

• По параметрам пары: производятся котлы низких ( Р = 1,5 МПа, t ? 300 ° С), повышенных (4,5 МПа и 450 ° С) и высоких (10-14 МПа и 550 ° С) параметров.

• По способу организации взаимного движения воды и пара и продуктов сгорания: газотрубные и водотрубные.

• По способу организации движения воды в испарительном контуре водотрубных котлов: котлы с естественной циркуляцией и с многократной принудительной циркуляцией (БПЦ).

• По конструкторским оформлением компоновки и поверхностей нагрева. По этому признаку котлы-утилизаторы бывают П-образной формы, башенного и горизонтальнотунельного типов со змеевиковых конвективными поверхностями нагреву в низкотемпературных котлах и радиационно-конвективными у высокотемпературных.

Газотрубные и водотрубные котлы-утилизаторы

Газотрубные котлы-утилизаторы выпускаются как с горизонтальным, так и с вертикальным их расположением и устанавливаемым нагревательными, мартеновскими, обжиговыми и другими печами относительно небольшой мощности. Показательна особенность такого типа котлов - отсутствие топочного устройства для сжигания топлива. Как пример рассмотрим промышленный котел-утилизатор для использования теплоты газов по печи (рис. 2.16).

Газы после печи имеют температуру 1260 ° С и поступают в нижнюю часть подъемного газохода котла. В нем находятся экранные настенные поверхности, W-образные трубные ленты и конвективный пакет пароперегревателя. За счет тепла газового потока здесь испаряется часть воды и перегревается пар. В экранных и ленточных поверхностях происходит естественная циркуляция воды и пароводяной смеси. Для выработки электроэнергии из котла-утилизатора поступает пар с расходом до 80 т / ч, давлением 4,5 МПа и температурой 440 ° С, обеспечивает электрическую мощность около 8 МВт. Для поддержания постоянного теплового потенциала газов, поступающих перед КУ установлено передтопок с газовой горелкой.

Рис.2.16

.Схема котла-утилизатора для использования тепла уходящих газов после печи: 1 - вертикальный газоход, 2 - ленточный трубный теплообменник, 3 - конвективный пароперегреватель, 4 - барабан, 5 - экономайзер, 6 - воздухоподогреватель, 7 - передтопок с газовой горелкой

Рис. 2.17.

Принципова схема котла КУ-80-3: 1 - циркуляционный насос, 2 - шламовиддильник 3 - барабан, 4 - третья испарительная секция, 5 - вторая испарительная секция, 6 - пароперегреватель, 7 - первая испарительная секция, 8 - экономайзер

Газотрубные котлы-утилизаторы независимо от отрасли промышленности, в которой они применяются, имеют схожее конструкторское оформление испарительной части с естественной циркуляцией воды. Однако следует иметь в виду, что используют их для охлаждения отходящих газов, небольших по мощности технологических установок.

Водотрубный котлы-утилизаторы с многократной принудительной циркуляцией (БПЦ) воды в испарительных элементам получили широкое распространение в различных отраслях промышленности. Наличие многократной принудительной циркуляции позволяет предоставить испарительного элементам котла любую конфигурацию и ориентацию в пространстве. Это создало предпосылки для изготовления унифицированных котлов на газах поверхности нагрева которых могут быть представлены в виде змеевиковых пакетов. Принципиальная схема такого унифицированного котла показана на рис. 2.17.

Котел КУ-80 имеет П-образную компоновку. Его испарительная часть состоит из трех секций, включенных последовательно по потоку продуктов сгорания и параллельно по котловой воде, подаваемой циркуляционным насосом.

Распределение испарительной системы на две-три секции, включенных по котловой воде параллельно, позволяет более чем в шесть раз снизить сопротивление испарительной части и, соответственно, мощность циркуляционных насосов.

Питательная вода поступает в котел через водяной экономайзер, после которого подается в барабан котла. С барабана котельная вода циркуляционным насосом подается через шламовиддильник в три испарительные пакеты, включенные параллельно. Пароводяная смесь из испарительных поверхностей нагрева поступает в барабан, в котором происходит отделение пара от воды (сепарация). Отсепарированное пара следует в пароперегреватель и далее к потребителю.

В зависимости от температуры продуктов сгорания на входе в котел изменяется его паропроизводительность и другие параметры.

При необходимости установки котла-утилизатора над нагревательными печами П-образную компоновку заменяют башенную или горизонтальную с той же последовательностью расположения поверхностей нагрева по ходу газов. В этом случае отпадает необходимость в громоздких и дорогих газоходах от печи до котла-утилизатора, в самостоятельной котельной, а кроме того, уменьшаются Присосы в газовый тракт холодного воздуха и потери теплоты как в окружающую среду, так и с отходящими газами из котла.

Серия котлов-утилизаторов с параметрами пара давлением 4,5 и 1,8 МПа и температурой 375-400 ° С выпущена на расход продуктов сгорания от 40.10 3 в 150.10 3 м 3 / ч с температурой 650-850 ° С. Котлы могут работать в комплексе с испарительным охлаждением печей или только для использования физической теплоты продуктов сгорания, отходящих из печей.

Котлы-утилизаторы в коксохимической промышленности

Использованию физической теплоты раскаленного кокса при его сухом тушении придается большое значение, так как общая экономия условного топлива составляет при этом 110 тыс. тонн на каждый миллион тонн произведенного чугуна.

Первая отечественная промышленная установка для этого была сооружена в 1936 году на Керченском коксохимическом заводе. Строительство опытно-промышленной установки сухого тушения кокса (УСТК) в 1960 на Череповецком металлургическом заводе положило начало широкому его внедрению в промышленность.

Установка сухого тушения кокса (рис. 2.18) состоит из двух основных частей - тушильным камеры и котла-утилизатора. Разогретый кокс с температурой 1000-1100 ° С скиповым подъемником загружается в тушильным камеру через бункер.

Рис.2.18.

Котел-утилизатор типа КСТ-80: 1 - экономайзер, 2 - испарительные поверхности нагрева 3 - пароперегреватель; 4 - барабан котла

Верхняя часть бункера выполняет роль кожух-аккумулятора горячего кокса. Накопление кокса в форкамере необходимо для обеспечения непрерывной работы установки в связи с периодической подачей кокса. Кожух рассчитана на прием горячего кокса от одной печи. Через загружен в бункер разогретый кокс продувается снизу вверх инертный газ, который нагревается при этом до ? 800 ° С. Нагретые инертные газы с мелкими частицами кокса поступают через пылеулавливающий бункер в котел-утилизатор. Газы последовательно омывают пароперегреватель, секции испарительных поверхностей нагрева с многократной принудительной циркуляцией и экономайзер. Для утилизации теплоты используются котлиутилизаторы типа КСТ-80 с верхним подводом инертных газов, паропроизводительностью 25 т / ч пара давлением 4 МПа и температурой 450 ° С. Температура отходящих газов, после экономайзера ≈ 160 ° C.

Рис.2.19.

Котел-утилизатор типа ОКГ-100-3А: 1 - конвертер, 2 - наклонный газоход 3 - радиационный подъемный газоход, 4 - переходный газоход, 5 - барабан, 6 - опускной газоход, 7 - испарительные конвективные поверхности нагрева, 8 - экономайзер; 9 - бункер сбора вынесения

Продувка инертных газов через слой раскаленного кокса производится дымососом. Эти газы движутся по замкнутому контуру: дымосос - тушильным камера - котел-утилизатор - дымосос.

Для предварительного приготовления инертных газов достаточно заполнить тушильный бункер раскаленным коксом и включить в работу дымосос. Воздух, находящийся в газовом тракте установки, вызовет выгорание некоторой части кокса, а продукты сгорания, образовавшиеся при этом, выполнять в дальнейшем роль инертного теплоносителя.

Котлы - охладители конвертерных газов При продувке сталеплавильных конвертеров кислородом из них удаляются продукты окисления углерода, содержащие 90-95% оксида углерода (СО). Эти газы характеризуются высокой температурой ( ? 1600 ° С), низким избытком воздуха (0,05-0,10), значительным содержанием конвертерного вынесения (до 150 г / м 3 ) и теплотворной способностью - ~ 8,2 МДж / нм 3 . Выход газов циклический; газовыделения начинается через 2-4 минуты после начала продувки, быстро достигает максимума и затем снижается до нуля за 2-3 минуты до завершения продувки. Длительность паузы на примере работы 300тонн конвертера - 43 минуты, а всего цикла - 60 минут, то есть продувка продолжается ~ 17 мин. Среднечасовой выход газов для этого конвертора ~ 18.10 3 м 3 / ч, а максимальный пиковый ~ 150.10 3 м 3 / час. Выброс таких газов в атмосферу запрещен.

Поэтому охладитель конвертерных газов - непременный элемент кислородно-конвертерного производства.

Как охладители конвертерных газов, применяемых на металлургических заводах Украины, используются в основном паровые радиационно-конвективные котлы с многократной принудительной циркуляцией. Они выполняются однобарабанных, вертикально водотрубными и имеют П-образную компоновку. На рисунке 2.19 показано поперечный разрез газоходов котла-утилизатора типа ОКГ100 ИЗ-ЗА. Этот охладитель конвертерных газов рассчитан на переработку ? 40 тыс. м 3 / ч конвертерных газов. Конвертерные газы поступают в охладитель из-за преклонного газоход в подъемный экранированный газоход, затем возвращают в переходный и далее в опускной конвективный, в котором размещены последовательно змеевик пакеты конвективной испарительной поверхности нагрева и экономайзер. После охладителей конвертерных газов продукты сгорания подаются в систему газоочистки, а конвертерное вынесения поступает в бункер под опускным дымоходом.

Оксид углерода (СО), содержащийся в большом количестве в конвертерных газах сжигается в подъемном наклонено-вертикальном газоходе. Воздух, необходимый для горения СО, засасывается дымососом через зазор между горловиной конвертера и наклонным дымоходом.

Во всех ОКГ предусмотрена двухступенчатая схема испарения: экранные поверхности нагрева радиационной части котла включены в чистый отсек барабана, а конвективные испарительные поверхности - в солевой. Питательная вода через экономайзер поступает в барабан котла, откуда трубопроводами через шламовловлювачи подается циркуляционными насосами в экранные и конвективные поверхности нагрева.

Полученная в этих поверхностях нагрева пароводяная смесь поступает в устройство для сепарации пара. Отсепарированное пар подается в энергокомплекс конвертерного цеха.

На всех охладителях конвертерных газов в период паузы и во время продувки конвертера, когда отсутствует газовыделение, предусмотрено дополнительное сжигание газообразного или жидкого топлива (пидтопок) в количестве 30-75% среднего выхода конвертерных газов.

Существуют охладители конвертерных газов без дожигания СО. По мере освоения новых мощностей конвертеров разработаны и охладители конвертерных газов нового поколения, которые характеризуются применением в поверхностях нагрева мембранных труб, сваренных в панели обеспечивают газовую плотность и надежность работы охладителей конвертерных газов в условиях цикличности тепловых нагрузок и высокой запыленности газов.

Котлы-утилизаторы, используемых в парогазовых и когенерационных установках Широкое развитие в последние десятилетия комбинированных парогазовых установок (ПГУ) тепловых электростанций, а также когенерационных установок, имеющих высокий коэффициент полезного действия за счет совместного производства электрической и тепловой энергии, обусловил необходимость создания для них специальных котлов-утилизаторов.

Котлы-утилизаторы, применяемые в парогазовых установках (рис. 2.20), предназначенные для получения пара среднего и высокого давления, которая в дальнейшем используется в паровой турбине. Источником энергии, утилизированной таким котлом-утилизатором, есть уходящие газы из газовой турбины. Конструкция котлаутилизатора парогазовой установки определяется температурой отходящих газов (450-550 ° С), а также мощностью паровой турбины.

Котел-утилизатор парогазовой установки является водотрубные барабанной агрегатом с конвективными поверхностями нагрева и многократной принудительной циркуляцией. В зависимости от мощности паровой турбины они могут быть как одноконтурными, так и иметь два независимых контура с различным давлением пара.

Барабанные котлы-утилизаторы предназначены для выработки пара высокого (8 МПа), низкого (0,65 МПа) давления и горячей воды за счет утилизации тепла выхлопных газов, поступающих после газотурбинной установки (ГТУ). Такие парогазовые установки (ПГУ) с газовой турбиной типа V-94.2 мощностью 150 МВт работают на территории России (например, на Северо-Западной ТЭЦ в Санкт-Петербурге).

Рис.2.20.Принципиальная схема котла-утилизатора в системе ПГУ-ТЭЦ

Рис. 2.21. Общая схема котла-утилизатора П-90 для ПГУ мощностью 450 МВт (в разрезе)

Котел-утилизатор выполнен одпокорпусним вертикальной компоновки с принудительной циркуляцией среды в испарительных контурах высокого и низкого давления с подвеской поверхностей нагрева к собственному каркасу через промежуточные металлоконструкции (рис. 2.21).

За счет металлической обшивки котелутилизатор выполнен газоплотным. Пароводяной тракт состоит из отдельных контуров высокого и низкого давления. Контур высокого давления включает економайзерну, испарительную и пароперегривну поверхность, контур низкого давления - испарительную и пароперегривну. Поверхности нагрева котла-утилизатора выполнены из труб с наружным спиральным оребрением. Паропроизводительность контура высокого давления составляет 242 т / ч, низкого - 56 т / час.

Рабочий диапазон регулирования нагрузки котла-утилизатора составляет 100-50% номинальной.

Регулировка давления и температуры пара в котлоагрегате не предвидится, поскольку он должен работать при скользящих параметрах пара, определяемых расходом и температурой газов, поступающих в котел-утилизатор от ГТУ и паровой турбиной.

В результате путем утилизации теплоты уходящих газов ГТУ производится до 30% полной мощности ПГУ, а к.п.д. установки повышается до 52-54%, а в ряде случаев и до 60%.

Котлы-утилизаторы когенерационных установок утилизируют теплоту выхлопных газов газовых турбин или поршневых двигателей и предназначены для получения пара, используемого для технологических нужд или подогрева сетевой воды систем теплоснабжения. Они выполняются одноконтурными с принудительной циркуляцией.

Энерготехнологические агрегаты (ЭТА) - это не просто объединение теплотехнической установки с последующим использованием теплоты, как в котле-утилизаторе, а повышение технологической и энергетической эффективности работы установки при производстве, как минимум, двух товарных продуктов - технологического и энергетического. При создании энерготехнологических агрегатов оптимизируют, как правило, всю систему теплоиспользования начиная с технологической части. В таких установках раздельная работа технологического и энергетического элементов агрегата невозможна. В установках на базе типовых котлов за счет совместного производства двух и более продуктов на одном агрегате достигается новый качественный результат как в технологическом, так и в экономическом аспекте. ЭТА очень широко применяются в химической, целлюлозно-бумажной и металлургической промышленности. Например, производство обезфторених фосфатов осуществляется в энерготехнологических циклонных агрегатах (ЭТА-ЦФ-7Н) на базе однобарабанных парового котла с естественной циркуляцией. При производительности агрегата по обезфтореному фосфата 150 т / сутки паропроизводительность составляет 20-30 т / ч при давлении 4 МПа и температуре перегрева до 450 ° С. Тепловой КПД энерготехнологической установки составляет 80-85%. Энерготехнологический агрегат ЭТА-ЦФ-7Н производит три товарные продукты: обезфторений фосфат, являющийся высокоэффективным кормовым средством и фосфорным удобрением; фтористый натрий (NaF) и энергетическую или технологический пар.

В 2006 году в России введен в эксплуатацию энерготехнологической агрегат, представляет собой модернизированный паровой котел КВТС-20 для переработки бурого угля в кокс. Расчетная производительность агрегата составляет 15 т / ч по углю, 3,5 т / ч по кокса при сохранении номинальной тепловой мощности 20 Гкал / ч по горячей воде.

Промышленный энерготехнологический агрегат для переработки сланца УТТ-3000